کاهش خواص بوته های ریخته گری و تاثیر آن بر میزان مصرف انرژی در زمان کارکرد

ترجمه: ناصر نوتاش ( بازرگانی آروین تک)

منبع: A.F.S.Trans.2016

چکیده:

در سایه افزایش قیمت جهانی انرژی این تحقیق به منظور تشخیص تاثیر کاهش خصوصیات بوته های ریخته گری در مصرف انرژی در مدت زمان کارکرد بوته انجام شده است. مطالعه انجام شده بر اساس بوتههای استفاده شده در ذوب و نگهداری آلیاژهای آلومینیم با یک کوره الکتریکی مقاومتی میباشد. بوتهها در کورههایی قرار گرفتند که مجهز به ابزارهایی برای تعیین میزان مصرف انرژی در زمان استفاده بودهاند. در جریان آزمایش مشاهده شد که انرژی مصرفی در هر ساعت برای سه ماه اول ثابت بوده ولی در ماه بعد به میزان ۱۰۰ درصد افزایش یافته است. بررسی ها نشان می دهد میزان نصرف انرژی برای ذوب هر کیلو آلومینیم ۹۳% افزایش یافته و به همین منظور کلیه بررسی ها و محاسبات اقتصادی مرتبط با صنعت ریخته گری نیز در این مقاله ذکر گردیده است.

– مقدمه

ریختهگران آلومینیم تحت تاثیر افزایش قیمت انرژی در سالهای آتی هستند. بر اساس دپارتمان انرژی آمریکا (۲و ۱) هزینه مصرف انرژی به طور متوسط در یک ریختهگری آلومینیم نسبت به کل هزینه ها، سهمی در حدود ۵ تا ۱۰ درصد دارد. بنابراین شرکت مورگان کاهش هزینه های ریخته گری ها را جزء اولویت های کاری خود قرار داده تا مزیت های ریخته گری کماکان خفظ گردد. ۲-۱- بوته در ذوب آلومینیم

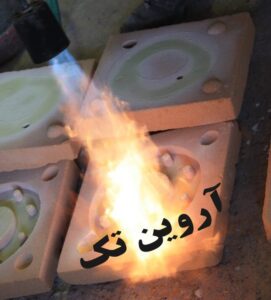

ریختهگران آلومینیم بطور معمول از کورههای برقی متفاوتی و یا شعلهای برای ذوب و نگهداری آلومینیم استفاده میکنند. برخی از ریختهگریها، ذوب و نگهداری را در کورههای جداگانه ولی برخی در یک کوره انجام میدهند که این موضوع به فرآیند کاری و نوع قطعات تولیدی وابسته است. کورههای نصب شده در چنین واحدهایی نیازمند بوته جهت ذوب و نگهداری آلومینیم (شکل ۱) می باشد. بوتههای ریخته گری در حالت حداکثر مصرف انرژی بهکار رفته بنابراین زمینهای برای درک و تجزیه و تحلیل وجوه مختلف این فرآیند به منظور آگاهی از چگونگی به حداقل رساندن هزینههای انرژی وجود دارد.

بوتههای بهکار رفته برای تولید قطعات آلومینیمی بطور معمول از خاک رس، سیلیکون کاربید، کربن و سایر مواد سرامیکی یا دیرگداز تشکیل شده است. استحکام خمشی عرضی در سه نقطه برای یک بوته با وزن مخصوص kg/m۲ ۱/۲ تا ۲/۲ و تخلخلی در محدوده ۸ تا ۱۵ درصد (جدول ۱) در حدود ۱ مگاپاسکال میباشد.

یکی از خصوصیات اصلی بوته های ریخته گری که در تحقیق حاضر در نظر گرفته شده هدایت حرارتی است. هدایت حرارتی بوته توسط مواد اولیه، عامل چسبنده و روش تولید آن مشخص میشود و میزان آن تابعی از درجه حرارت بوده که در نمودار شکل ۲ ارایه گردیده است.

نکته حائز توجه اینکه مقادیر مذکور از یک مقطع کوچک یک بوته بهدست آمده درحالیکه در عمل متغیرهای دیگری در تغییرات درجه حرارت درون بدنه یک بوته هنگام استفاده نقش دارد، مانند اثرات محیطی، نحوه بهکارگیری و غیره. بدین ترتیب از آنجا که هدایت حرارتی یک بوته را نمیتوان بطور مستقیم در جریان کارکرد اندازهگیری نمود و یک روش جایگزین تعیین مصرف انرژی یک بوته در کوره به دست امد.

۳-۱- پایان عمر بوته

بوته به عنوان یک ماده مصرفی استفاده شده بنابراین یک زمان کاری مشخص به عنوان عمر بوته های ریخته گریمطرح است. عمر بوته توسط عوامل متغییر مختلفی در فرآیندهای ریختهگری و همچنین توسط فرآیند تولید بوته تعیین میگردد. یک محدوده معمول برای عمر بوته با تحلیل و بررسی ریختهگریهای آلومینیم در کشورهای مختلف که از کورههای برقی مقاومتی برای ذوب و نگهداری استفاده میکنند در جدول ۲ ارایه شده است.

ریختهگریها راههای مختلفی برای تعیین پایان عمر بوته دارند. برخی تا زمانی از بوته استفاده میکنند تا ترکهایی قابل مشاهده در امتداد دیواره آن بروز کند (شکل ۳). برخی دارای یک معیار آماری بر اساس تجربیات خود که بخشی از فرآیندهای تعمیر و نگهداری پیشگیرانه است دارند. برای مثال اگر بوته ۵ تا ۶ ماه پس از استفاده شروع به ترک خوردن کرده، ریختهگری تعیین میکند که به جهت پیشگیری از مشکلات پیشبینی نشده و از دست رفتن زمان تولید، بوته پس از ۴ ماه تعویض گردد. سایر واحدها زمان حرارت دادن برای آلومینیم را از ابتدا تا انتها اندازهگیری میکنند و آن را ملاک تعویض بوته قرار میدهند.

به صورت معمول دوره ذوب آلومینیم پس از یک زمان مشخص و بعد از یک محدوده معین افزایش مییابد و بر این اساس ریختهگری تصمیم به تغییر بوته میگیرد. این پدیده به طور عمده به دلیل اکسید شدن کربن موجود در بوته (معادله ۱) پدید می آید که موجب بروز ترکهای ناخواسته و در نتیجه ضعیف شدن ساختار مکانیکی بوته میگردد. در برخی از مواقع بوته به دلیل تنشهای مکانیکی در اثر بهکارگیری غلط، جابهجایی بدون ملاحظه، پسش گرم کردن ناکافی و غیره به طور پیشبینی نشده ای دچار گسیختگی مانند ترکهای در کف و شکستن میشود.

معادله (۱) (g) CO۲= (g) O۲+ (S) C

۲- روش آزمایش

سه بوته یکی استاندارد و دوتای دیگر با خصوصیات مقاومت به اکسیداسیون بالا در یک کارگاه ریختهگری آلمانی (ریختهگری A) با کورههای برقی مقاومتی قرار داده میشود (جدول ۳). بوتهها در دوره زمانی کارکرد به روش چشمی بازرسی شده و همچنین مقدار انرژی مصرفی و درجه حرارت فرآیند نیز با استفاده یک ترموکوپل Graphtech-GL220 کنترل گردید. سیستم نصب شده بر روی کوره، مقدار انرژی بر حسب kwh مصرف شده و سه درجه حرارت را با دستگاه PLC[۱] پایش نموده است. بوته ها در پایان عمرشان تعویض شده و مورد بررسی از نظر شکست و تغییر شکل مواد، قرار گرفتند.

۳– نتایج

۱-۳- بررسی مصرف انرژی

در ریختهگری A انرژی مصرف شده بر اساس کیلو وات ساعت و برای هر کیلوگرم آلومینیم ریختهگری شده از بوته ۱ (بوته استاندارد) از تاریخ اکتبر ۲۰۱۳ (ماه اول) تا مارس ۲۰۱۴ (ماه ششم) (شکل ۴) تعیین گردید. روشن است که انرژی مصرفی برای سه ماه اول تا فوریه ۲۰۱۴ (ماه چهارم) ثابت بوده (kwh/kg 7/0) و پس از آن در فوریه (ماه پنجم) و مارس تقریبا ۲ برابر (kwh/kg 4/1) شده است. از پایان ژنوایه مصرفکننده زمانهای ذوب طولانیتری تا حداکثر ۵/۱ ساعت داشته که ۸۰ درصد بیش از زمانهای ذوب اولیه بوده است.

با در نظر گرفتن تولید و شرایط کاری در ریختهگری A برای تعیین شاخص اقتصادی نمودار شکل ۴ بیشتر میتواند مورد تجزیه و تحلیل قرار گیرد. ریختهگری روزانه در دو شیفت ۸ ساعته و پنج روز در هفته کار میکند. بنابراین در هر ماه ۳۲۰ ساعت فعال است. با در نظر گرفتن kwh/h انرژی مصرفی را میتوان در ماه محاسبه نمود. قیمت هر کیلو وات ساعت برق در این ریختهگری ۱۹/۰ یورو یا ۲۱/۰ دلار است بدین ترتیب هزینه انرژی در هر ماه مطابق با جدول ۴ محاسبه میگردد.

با مشاهده هزینههای انرژی در هر ماه در جدول ۴ تفاوت بین ماههای بعدی در مقایسه با اولین ماه بسیار اهمیت دارد. این تفاوت نشان میدهد تلفات مصرفانرژی با ادامه استفاده از بوته افزایش یافته است. هزینههای انرژی در فوریه و مارس در مقایسه با ماه اکتبر حدود دو برابر شده و این موضوع نشان میدهد که ریختهگری ضمن پرداخت هزینههای سنگین انرژی همچنین دچار عدمانتفاع به دلیل از دست دادن زمان تولید ناشی از کاهش سرعت گرم شدن مذاب گردیده است.

با در نظر گرفتن قیمت بوته که حدود حدود ۶۰۰ دلار است ریختهگری میتواند در پایان ژنوایه یک بوته جدید نصب کند و ۸۶۰ دلار صرفهجویی انرژی داشته باشد. این اقدام با وجود هزینه خرید یک بوته اضافی در سال منجر به ۱۱۳۱ دلار سود میگردد (جدول ۵) بدین ترتیب ریختهگری ضمن افزایش صرفهجویی، سرعت گرم کردن و در نتیجه تولید را افزایش داده است.

۲-۳- بررسی اکسید شدن

بوته از کوره خارج شده و مورد بازرسی قرار گرفت و برای مشاهده مواد داخلی بوته بریده شد که در آن اکسید شدن کربن به روشنی قابل رویت است (شکل ۵). رنگ قهوهای خاکستر کربن میباشد که پس از اکسید شدن مشاهده میشود. اکسید شدن کربن باعث بروز تخلخل باز و در نتیجه پایینتر آمدن هدایت حرارتی و کاهش سرعت انتقال حرارت به آلومینیم گردیده است.

نمونههایی برای بررسی با میکروسکوپ نوری (مجهز به نور پلاریژه) برداشته شد. این نمونهها از فصل مشترک بین نواحی اکسید شده و اکسید نشده بوته جدا شده است. ریزساختارهای ارایه شده در تصویر ۶ به وضوح تفاوت بین لایه اکسید شده و اکسید نشده را نشان میدهند. در لایه اکسید نشده ذرات سوزنی شکل آبی کربنی هستند که در بوته بهکار رفته و ریزساختار نیز دارای مقدار قابل توجهی کربن است که مرتبط با ترکیب شیمیایی ارایه شده در جدول ۱ است. اما در ریزساختار لایه اکسید شده سوزنها حفرات را به وجود آوردهاست.

مورفولوژی حفرات و مکها نیز مشابه گرافیت هستند که این نشان میدهد که گرافیت اکسید شده داخل بوته حفرات را ایجاد کردهاست. ساختار حفرات و مکها وابسته به ساختار گرافیت در آغاز بهکارگیری بوته دارد که منجر به کاهش هدایت حرارتی و استحکام مکانیکی میگردد.

اما دو بوته بعدی نصب شده دارای مقاومت بالاتری در برابر اکسید شدن بوده و مقدار مصرف آنها در شرایط تولید (کیلوگرم آلومینیم در ماه) و ساعات کار (میانگین ۵/۱ شیفت در روز) قابل مقایسه هستند. البته به دلیل فرآیندهای متفاوت کاری مقدار مصرف انرژی بالاتر بوده زیرا به خاطر کوچک بودن اندازه قطعات ریختگی و زیاد بودن دفعات برداشتن مذاب درب کوره در زمان کاری باز بوده است.

اولین بوته های ریخته گری دارای مقاومت بالا در برابر اکسید شدن [۲](HOR) پس از ۷ ماه به دلیل نگرانی مصرفکننده از شکست غیرمنتظره، تعویض گردید و پس از شکستن آن فقط یک مقدار اندک در طوقه بالایی آثار اکسید شدن مشاهده شد که میتواند به دلیل مدت بسیار طولانیتر استفاده باشد (شکل ۷). این موضوع با میزان انرژی مصرفی ثبت شده از ماه می تا نوامبر همخوانی دارد (شکل ۸).

اما بوته دوم مقاوم به اکسید شدن پس از ۱۰ ماه به دلیل موضوعی که مرتبط با آلیاژ مصرفی تعویض گردید. خریدار یک آلیاژ متفاوت را استفاده نمود که تولید مقدار بیشتری سرباره بر روی دیواره مینمود بدون اینکه دفعات تمیز کردن افزایش یابد. بدین ترتیب پس از چند هفته چسبیدن یک لایه ضخیم حدود ۵/۲ سانتیمتر از سرباره به دلیل اختلاف انبساط حرارتی آن با بوته موجب یک ترک عمودی گردید. همچنین در این مورد در بوته یک اکسید شدن محدودی در طوقه بالایی آن مشاهده شد (شکل ۹) که مجددا مقاومت استثنایی بوته را تایید مینماید.

در شکل ۱۰ نمودار مصرف انرژی نتیجهای همخوان با ساختار ماکرو و بوته قبلی را نشان میدهد.

با در نظر گرفتن ۱۰ ماه به عنوان عمر طبیعی برای بوته های ریخته گریHOR و ۴ ماه برای بوته استاندارد در جدول ۶ مجموع صرفهجویی گزارش شده است.

۴– نتیجهگیری

مطالعه انجام گرفته تاکید بر افت خصوصیات بوته در جریان اکسید شدن کربن و تاثیر بزرگ آن بر مصرف انرژی در ریختهگریهای آلومینیم دارد. بوته نصب شده برای مدت ۶ ماه بهکار گرفته شد و از طریق نصب سیستم اندازهگیری مشخص گردید که انرژی مصرفی برای ۴ ماه اول ثابت است. اما در ۲ ماه بعدی نسبت به ۴ ماه اول افزایش مصرف انرژی حدود ۲ برابر رسید. از طریق مشاهدات چشمی و بررسی ساختار میکروسکوپی قطعات نمونه برداری شده از بوته های ریخته گری نشان داده شد که پس از گذشت ۶ ماه مواد کربنی بوته اکسید شده است.

همچنین از طریق مطالعات اقتصادی نشان داده شد که با بهکارگیری ابزار پایش مصرف انرژی این امکان وجود دارد که راهبردی بر پایه الگوی مصرف انرژی برای مصرف مقرون به صرفه ی بوته توصیه گردد. در ضمن آگاهی خریدار بر اهمیت بهکارگیری روشهای استاندارد و تاثیر آنها بر مصرف انرژی، افزایش یافت. به وسیله این روش مطالعاتی ریختهگری A قادر به صرفهجویی ۲۶۵۸ دلار به ازای هر کوره خود در طول سال است که این مقدار حدود ۲۰ درصد هزینههای ذوب و نگهداری برای هر کوره میباشد.

بدون دیدگاه، دیدگاه خود را در زیر اضافه کنید!