دمش گاز آرگون و آخال زدایی ذوب

استفاده از لنس گاز زدایی

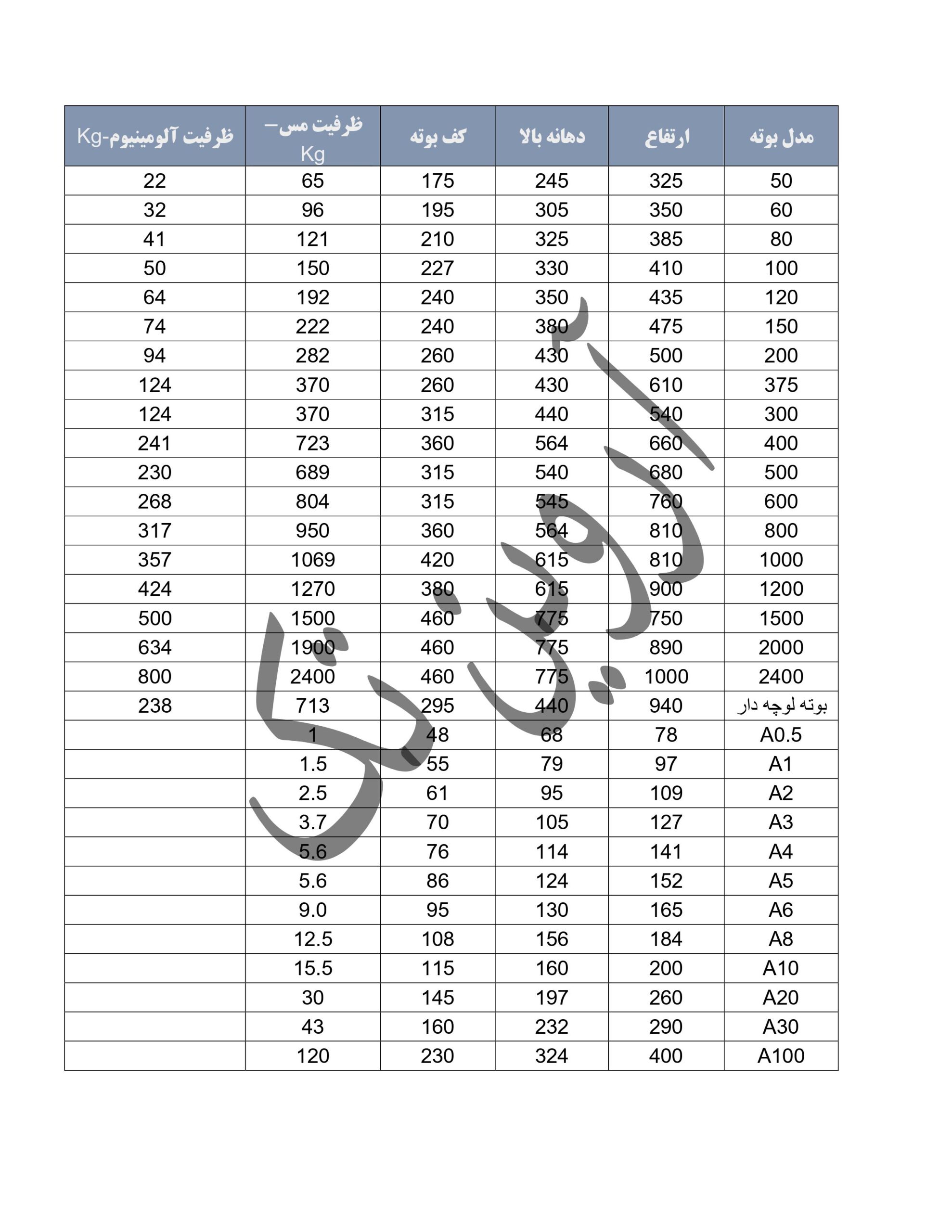

توضیحات بوته ها

لنس گاز زدایی آلومینیوم و مس

لنس گاز زدایی آلومینیوم و مس

این ابزار نیازی به دستگاه و تجهیزات خاص برای گاز زدایی آلومینیوم نداشته و شامل یک لوله از جنس ترکیب گرافیت و سیلیکون کارباید بوده که در انتهای خود یک توپی متخلخل دارد، وقتی گاز از داخل این لوله عبور می کند، از داخل توپی متخلخل به صورت حباب های ریز به کف دمیده می شود و با ایجاد فلوتاسیون ،باعث حذف آخال، گاز هیدروژن و پوسته های اکسیدی می گردد.

با توجه به سهولت استفاده از این ابزار در بسیاری از مواقع واحدهای کوچک و متوسط تمایل بیشتری به استفاده از لنس گاز زدایی آلومینیوم دارند

در اکثر فرایندهای ریخته گری، فلز مذاب در حین ذوب شدن به واسطه وجود هوا یا محصولات احتراق و حتی برخی واکنش های شیمیایی، شارژ کوره میتواند ناخالصی و یا گاز در خود حبس نماید، وجود این آخال ها و یا گاز حبس شده درون مذاب باعث کاهش کیفیت ذوب و ایجاد ضایعات در قطعات تولیدی می گردد (قطعه_ شمش_ بیلت).

یکی از موثرترین راه های حذف این ناخالصی ها و گازهای مضر استفاده از دمش گاز خنثی ( آرگون یا ازت) می باشد این عمل باعث ایجاد فلوتاسیون و تلاطم ناشی از تشکیل حباب های ریز در کف کوره و یا بوته های ریخته گری بوده و با سبک سازی آخال ها و یا جذب حباب های گاز باعث حذف و رسیدن به دانسیته مطلوب و افزایش کیفیت مذاب مصرفی میگردد.

تصور عمومی بر این است که اگر یک لوله یا شیئی شبیه آن را به مخزن گاز خنثی وصل نموده و لوله را به داخل ذوب وارد نمایند حباب های خارج شده از لوله میتواند باعث سبک سازی و خروج گاز شود. اما متاسفانه این تصور نادرست بوده و حباب های درشت ایجاد شده توسط یک لوله فقط به تلاطم شدید و حذف ناکافی آخال و گاز منتهی می گردد و لذا بهترین روش برای گاز زدایی آلومینیوم استفاده از سیستم چرخشی بوده و پس از آن دمش گاز توسط لنس گاز زدایی آلومینیوم دارای توپی متخلخل راندمان و تاثیر مناسب در حذف آخال و گاز دارد.

روش انجام فرآیند گاز زدایی آلومینیوم

برای انجام عملیات گاز زدایی آلومینیوم لازم است ابتدا لنس را در منطقه گرم و یا بالای کوره به مدت حداقل ۳۰ دقیقه تا حداکثر یک ساعت قرار دهیم تا پیش گرم شود.سپس بر اساس مقدار تناژ کوره یا پاتیل لازم است فشار گاز کپسول گاز خنثی توسط رگولاتور تنظیم شود به نحوی که پاشش شدید و غیر ایمن قطرات فلز مذاب به هیچ وجه مشاهده نگردد، به عنوان مثال برای ۵۰۰ کیلو گرم آلومینیوم در داخل یک پاتیل با عمق ۸۰ سانتیمتر می توان فشار گاز رگولاتور را حدود ۲ بار تنظیم نمود و برای وزن های کمتر می توان فشار را کاهش داد. بر روی اتصالات لنس یک عدد شیر دستی تعبیه شود تا تنظیم مقدار دبی گاز عبوری امکان پذیر باشد، در زمانی که لنس به داخل مذاب فرو برده می شود شیر گاز باید تا حدود ۳۰ درصد باز باشد تا مواد مذاب به داخل لنس نفوذ نکند وقتی لنس به عمق حدود ۱۰ سانتی متری از کف پاتیل یا بوته رسید شیر گاز به آرامی باز شود تا به حداکثر دبی مورد نیاز دست پیدا کنیم.

دستور العمل استفاده از لنس گاززدایی (۱)

پیام بگذارید

لطفا نظر خود را درباره این مطلب برای ما ارسال نمایید.

روتور های گاز زدایی آلومینیوم

روتور های گاز زدایی آلومینیوم

در اکثر فرایندهای ریخته گری، فلز مذاب در حین ذوب شدن به واسطه وجود هوا یا محصولات احتراق و حتی برخی واکنش های شیمیایی، شارژ کوره میتواند ناخالصی و یا گاز در خود حبس نماید، وجود این آخال ها و یا گاز حبس شده درون مذاب باعث کاهش کیفیت ذوب و ایجاد ضایعات در قطعات تولیدی می گردد.روتور های گاز زدایی آلومینیوم یکی از بهترین ابزار مورد استفاده برای تصفیه مذاب می باشد.

روتور های گاز زدایی آلومینیوم همانگونه که در تصویر شماتیک ملاحظه می نمایید حباب های گاز خنثی را در عمق مذاب به صورت حباب های ریز پراکنده می نمایند بنابراین فلوتاسیون و شناوری بیشتر ایجاد نموده و حداکثر آخال زدایی، گاز زدایی و اکسید زدایی را ایجاد می نمایند.دمش گاز بصورت حباب های ریز گاز زدایی از ذوب را بسیار افزایش می دهد.

روتورهای گاز زدایی آلومینیوم از مواد مختلفی ساخته می شوند و طول عمر آنها کاملاً وابسته به جنس روتور است. مرغوب ترین روتور های گاز زدایی از جنس سیلیکون نا تراید بوده و با توان چرخش بیش از ۸۰۰ دور در دقیقه طول عمر بسیار بالایی دارند پس از آن روتورهای گاز زدایی آلومینیوم سیلیکون کارباید از نظر اقتصادی و طول عمر رتبه دوم را داشته و در انتها روتور های گرافیتی و یا مونولا یتی قرار میگیرند.

همانطور که در کلیپ زیر مشاهده میکنید استفاده از روتور گاز زدایی باعث افزایش حباب های ریز شناور در ذوب شده و راندمان گاز زدایی بسیار بالا خواهد بود.

برای دریافت اطلاعات بیشتر و استعلام قیمت با دفتر مرکزی آروین تک تماس بگیرید.

پیام بگذارید

لطفا نظر خود را درباره این مطلب برای ما ارسال نمایید.

بوته های گرافیتی و سیلیکون کاربایدی

بوته های گرافیتی و سیلیکون کاربایدی

در صنعت ریخته گری بوته های گرافیتی یک کالای مرسوم که در ریخته گری چدن و یا انواع فلزات غیر آهنی مورد استفاده است.

بوته ها با توجه به نوع آلیاژ و درجه حرارت ریخته گری در دو نوع گرافیتی و سیلیکون کاربایدی تقسیم بندی می شود

«تمامی بوته ها می بایست دارای حداقل ۵۰ درصد گرافیت باشند تا انتقال حرارت به مواد شارژ امکان پذیر گردد در صورتی که دمای کاری کمتر از ۷۵۰ درجه سانتیگراد باشد و بوته به صورت مداوم در معرض حرارت قرار نگیرد (خاموش و روشن شدن مشعل_ استفاده از بوته در کوره های قطعه ریزی_ استفاده از بوته بهعنوان پاتیل حمل ذوب) لازم است از بوته های سیلیکون کاربایدی استفاده شود.

عرضه مرغوب ترین بوته های درجه یک از برندهای معتبر جهانی

پیش گرم بوته های گرافیتی

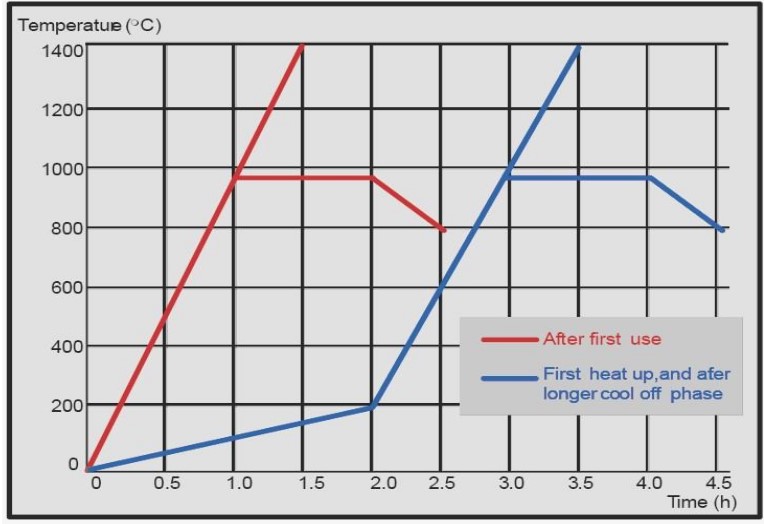

بوته های سیلیکون کاربایدی:

- لازم است که مشعل به صورت پیلوت روشن شود و مقدار گاز ورودی نیز کاهش یابد (شیر گاز ورودی را از نصف کمتر باز کنید). در این حالت دما تا ۲۰۰ درجه سانتیگراد به مدت زمان تقریبی ۲ ساعت به آرامی بالا می رود و رطوبت بوته به طور کامل از بین می رود (در کوره های الکتریکی توان المنت به نحوی تنظیم شود تا حداکثر دمای اطراف بوته ۲۰۰ درجه باشد)بعد از این مرحله شیر گاز را کامل باز کنید و اجازه دهید که مشعل با توان بالا کوره را گرم کند تا بوته به دمای ۹۰۰تا ۱۰۰۰ درجه سانتیگراد برسد و رنگ قرمز روشن در تمام بوته دیده شود

- پس از رسیدن بوته سیلیکون کاربایدی به دمای حداکثر (۹۰۰-۱۰۰۰ درجه سانتیگراد) به منظور حفاظت کامل از لعاب و اینکه لعاب در کل بدنه بوته به صورت شیشه ای در بیاد، بوته باید به مدت نیم الی یک ساعت در دمای مذکور نگهداری شود.

- بوته با شمش و قراضه شارژ کنید و ترموستات تنظیم نمایید، ترموکوپل داخل بوته قرار داده تا پس از رسیدن به دمای مطلوب مشعل را خاموش کند.

- در مورد بوته های با ظرفیت بالا و کوره هایی که دارای مشعل های توان بالا هستند، باید سرعت افزایش دما در مراحل اولیه گرم شدن بوته کنترل شود تا از تنش حرارتی جلوگیری شود.

- اگر بوته بعد از اولین استفاده، برای مدت طولانی استفاده نشود (بیش از یک هفته ). باید در استفاده مجدد، سیکل پیش گرم اولیه که شامل روشن کردن مشعل به صورت پیلوت، اعمال حرارت تا ۲۰۰ درجه به صورت آهسته، سپس گرم کردن بوته با توان بالا تا دمای۱۰۰۰ درجه سانتیگراد مجدد تکرار شود.

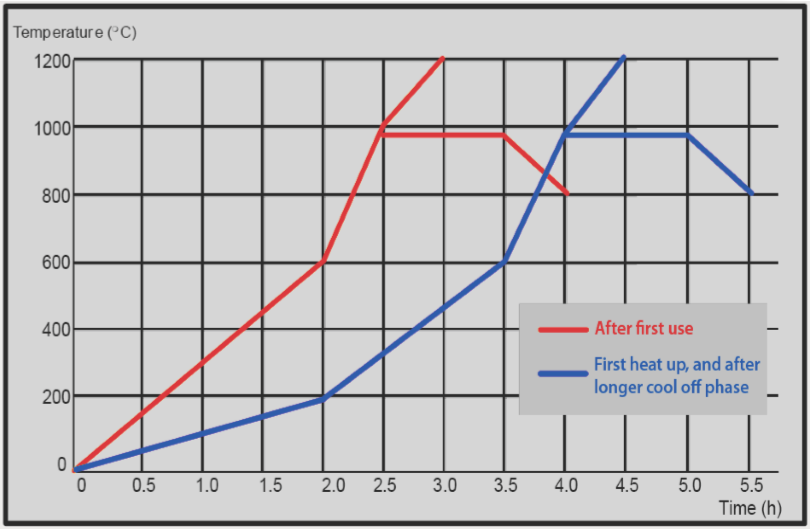

بوته Clay Graphite:

- لازم است که مشعل به صورت پیلوت روشن شود و مقدار گاز ورودی نیز کاهش یابد (شیر گاز ورودی را از نصف کمتر باز کنید). در این حالت دما تا ۲۰۰ درجه سانتیگراد به مدت زمان تقریبی ۲ ساعت به آرامی بالا می رود و موجب حذف رطوبت بوته می شود(در کوره های الکتریکی توان المنت به نحوی تنظیم شود تا حداکثر دمای اطراف بوته ۲۰۰ درجه باشد). سپس با توان متوسط بوته باید تا دمای ۶۰۰ درجه سانتیگراد گرم شود.

- پس از رسیدن به دمای ۶۰۰ درجه سانتیگراد باید توان مشعل را بالا برد (شیر گاز ورودی را تا انتها باید باز کرد) تا اینکه دمای بوته به ۹۰۰-۱۰۰۰ درجه سانتیگراد برسد).

- پس از رسیدن بوته clay Graphite به دمای حداکثر (۹۰۰-۱۰۰۰ درجه سانتیگراد) به منظور حفاظت کامل از لعاب و اینکه لعاب در کل بدنه بوته به صورت شیشه ای در بیاد، بوته به مدت نیم الی یک ساعت در دمای مذکور باید نگهداری شود.

- بوته با شمش و قراضه شارژ کنید و ترموستات تنظیم نمایید، ترموکوپل داخل بوته قرار داده تا پس از رسیدن به دمای مطلوب مشعل را خاموش کند.

- اگر بوته بعد از اولین استفاده، برای مدت طولانی استفاده نشود (بیش از یک هفته ). باید در استفاده مجدد، سیکل پیش گرم اولیه که شامل روشن کردن مشعل به صورت پیلوت، اعمال حرارت تا ۲۰۰ درجه به صورت آهسته، سپس گرم کردن بوته با توان بالا تا دمای۱۰۰۰ درجه سانتیگراد مجدد تکرار شود.

- اگر بوته بعد از اولین استفاده، بعد از مدتی بلا استفاده شد. باید در استفاده مجدد، سیکل پیش گرم اولیه که شامل روشن کردن مشعل به صورت پیلوت تا دمای ۲۰۰درجه سانتیگراد سپس گرم کردن بوته با توان کم تا دمای ۶۰۰ درجه سانتیگراد و بعد گرم شدن بوته با توان بالا تا دمای ۱۰۰۰ درجه سانتیگراد و یا اینکه رنگ بدنه به رنگ قرمز روشن تبدیل شود.

بوته های متداول در صنعت ریخته گری

پیام بگذارید

لطفا نظر خود را درباره این مطلب برای ما ارسال نمایید.