اقلام مصرفی صنعت دایکاست

اقلام مصرفی صنعت دایکاست شرح محصولات ریخته گری دایکست یکی از فرآیند های پیچیده و تکنیکی قطعه سازی است و علاوه بر موضوعات مرتبط با

اقلام مصرفی صنعت دایکاست شرح محصولات ریخته گری دایکست یکی از فرآیند های پیچیده و تکنیکی قطعه سازی است و علاوه بر موضوعات مرتبط با

لنس گاز زدایی آلومینیوم و مس این ابزار نیازی به دستگاه و تجهیزات خاص برای گاز زدایی آلومینیوم نداشته و شامل یک لوله از جنس

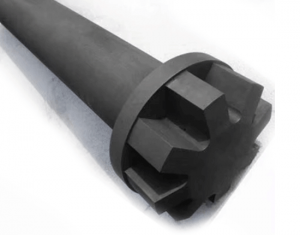

روتور های گاز زدایی آلومینیوم در اکثر فرایندهای ریخته گری، فلز مذاب در حین ذوب شدن به واسطه وجود هوا یا محصولات احتراق و حتی

بوته های گرافیتی و سیلیکون کاربایدی در صنعت ریخته گری بوته های گرافیتی یک کالای مرسوم که در ریخته گری چدن و یا انواع