اهمیت دایکوت قالب دایکست در فرآیند ریخته گری تحت فشار

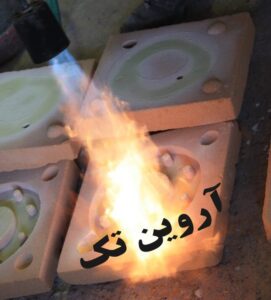

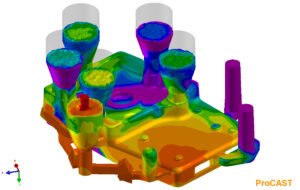

در فرآیند ریخته گری تحت فشار(دایکست) عوامل رهاساز قالب دارای اهمیت بالایی می باشند آنها بر کیفیت قطعات ریخته گری،طول عمر قالب دایکست و زمان تولید تاثیر می گذارند.دایکوت قالب دایکست باید با ذوب تزریق شده مطابقت داشنه و از نظر کارایی اقتصادی مقرون به صرفه باشد.رهاساز های قالب برای فرآیند تولید بدون مشکل قطعه ضروری هستند پرکاربردترین مواد دایکوت قالب دایکست مواد شیمیایی مبتنی بر آب می باشد.آنها یک فیلم جداکننده بین قالب و ذوب تشکیل داده و قالب را که در حین فرآیند دمای آن افزایش داشته را خنک می کند.در طول زمان و سیکل تولید قالب دایکست دچار سایش شدید و خوردگی می شود از عملکرد اصلی دایکوت قالب (رهاساز قالب) ایجاد محافظت از سطح قالب می باشد این عامل رهاساز از یک امولیسیون شیمیایی و آب تشکیل شده که بعد از جدا کردن قطعه از قالب بر روی سطح قالب اسپری می شود.آب تبخیر شده و قالب را خنک می کند اما امولسیون بر روی سطح قالب یک فیلم جداکننده را ایجاد می کند.

خواص پیچیده

علاوه بر قابلیت آزادسازی و خنک کنندگی، عوامل رهاسازی باید دارای چندین ویژگی دیگر مانند ظرفیت مرطوب کنندگی خوب، پایداری شیمیایی در دمای قالب بالا، سازگاری با محیط و توانایی مسدود نکردن کانال ها و نازل های سیستم پاشش و شکاف ها باشند.دایکوت قالب قابل رقیق شدن در آب حاوی افزودنی هایی هستند که باعث می شوند مواد خام آلی مخلوطی پایدار در فاز آبی تشکیل دهند که از قالب ها در برابر خوردگی محافظت کنند. یک بیوسید از دایکوت قالب در برابر حمله میکروبیولوژیکی و تجزیه مرتبط با آن محافظت می کند.دایکوت قالب همچنین باید برای بهره وری بهینه باشد، به طوری که برای هر سیکل ریخته گری فقط به مقادیر کمی نیاز است .

روانکار های پایه آب و بدون آب

در مورد فرآیند دایکست بین دایکوت های پایه آب و بدون آب در مورد عملکرد باید تمایز قائل شد آنها را می توان با توجه به مواد اولیه خود به سه گروه تقسیم کرد گروه اول شامل روغن های معدنی،روغن های نیمه سنتتیک، تمام سنتتیک و روغن های به دست آمده از مواد خام تجدید پذیر (روغن های استر)است.روغن ها دارای خاصیت پخش خوبی بر روی قالب ریخته گری هستند و روغن های استر نیز تأثیر مطلوبی بر تعادل CO2 دارند. با این حال، استفاده از چنین روغن هایی با حداکثر دمای مجاز قالب محدود می شود.گروه دوم شامل موم های مصنوعی است که از نفت خام تولید می شود. نقاط قوت خاص آنها در ارتقاء قابلیت جریان فلز مذاب و چسبندگی (چسبندگی) خوب بر روی قالب نهفته است. مزایای دیگر مقاومت در برابر دمای بالاتر می باشد. با این حال، عوامل آزاد کننده مبتنی بر موم تمایل به تشکیل رسوب دارند.گروه سوم، که نسبتاً جوان هستند، عوامل رهاساز بر پایه پلیسیلوکسان R-polysiloxanes هستند. آنها به خوبی به سطح قالب میچسبند، جریان فلز مذاب و تشکیل سطوح ریختهگری با کیفیت بالا را تقویت میکنند و رهاسازی اجزای قالب را حتی در دمای بسیار بالا تضمین میکنند. بر خلاف بقایای موم بر روی سطوح قطعات ریختهگری شده، بقایای مواد رهاسازی مبتنی بر پلیسیلوکسان R-polysiloxane که به دلیل محصولات تجزیه آن هستند، نسبتاً آسان حذف میشوند.

میکرو اسپری

از آنجایی که آب موجود در دایکوت قالب بسیار سریع سطح قالب را خنک می کند، ترکهایی در آنجا ایجاد میشود که بر کیفیت قطعات ریختهگری شده و طول عمر قالب تأثیر منفی میگذارد.اگر مقدار آب دایکوت قالب کاهش یابد در نتیجه اثر خنک کنندگی کاهش و احتمال تشکیل ترک کاهش می یابد.به همین دلیل برای افزایش کیفیت سطح قطعات دایکست، فناوری میکرو اسپری اهمیت پیدا می کند.

نویسنده:مهندس محسن قورچی

بدون دیدگاه، دیدگاه خود را در زیر اضافه کنید!