دایکست و اپراتوری آن

مقدمه

ریخته گری یک فرآیند پیچیده است. اپراتور دایکست با مذاب، یک ماشین بسیار پیچیده، قالب های گران قیمت، فشار کاری بسیار بالا، کنترل دمای بحرانی و مجموعه ای از ملاحظات ایمنی خاص درگیر است. بر خلاف عملیات پرس – که در آن اپراتور بارگیری و تخلیه میکند و دستگاه قطعه را میسازند – اپراتور دایکست باید عوامل ذکر شده را تا زمانی که قطعات «خوب» تولید شود دستکاری، تنظیم و کنترل کند. علاوه بر این مشکل آنجا می باشد که دستگاه از تنظیم خارج شود. اپراتور دایکست باید دائماً مراقب سلامت قطعات باشد. او باید بتواند شرایط معیوب را تشخیص دهد و بتواند اقدامات اصلاحی انجام دهد. در طول این مدت او هنوز باید عملکردهای تکراری مرتبط با سیکل تولید ماشین را ادامه دهد. علاوه بر این، او باید از دستگاه و قالب مراقبت کند . این مراقبت شامل اسپری روانکار و فعالیت های ویژه مرتبط با فلز مذاب است. این نظرات مقدماتی برای ترساندن اپراتور نیست. در عوض، هدف تاکید بر نیاز به آموزش دقیق و کامل تمامی اپراتورهای ماشین ریخته گری است.

فصل ۱

توضیحات فرآیند

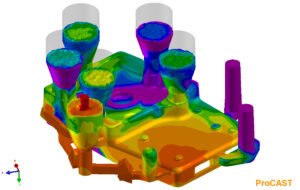

در دایکست، مذاب با فشار وارد قالب های فولادی می شود. فشارهای بالا تضمین می کند که فلز مذاب به طور کامل فضای خالی بین نیمه های قالب را در کسری از ثانیه پر می کند. همانطور که فلز مذاب در قالب نگه داشته می شود، گرما از مذاب خارج شده و به داخل قالب منتقل می شود و فلز را جامد می کند. وقتی انجماد کامل شد، قالب باز و قالب جامد خارج می شود. فرآیند تزریق فلز را “شات” می نامند. این فرآیند نسبت به سایر فرآیندهای تولیدی مزایای زیادی دارد. مزیت اصلی، توانایی تولید قطعه نزدیک به شکل نهایی در یک مرحله تولید است. عیب اصلی فرآیند دایکاست تخلخل داخلی است. عیب اصلی فرآیند دایکاست تخلخل داخلی است. این نقطه ضعف منجر به ایجاد تغییرات در فرآیند و بهبود فرآیندی شده است که ما به عنوان “ریخته گری فشار بالا معمولی” می شناسیم. “ریخته گری فشار بالا معمولی” با افزودن فناوری خلاء و فشارهای حفره بسیار بالا در “ریخته گری فشاری” اصلاح شده است. همچنین فرآیندهای جدیدی وجود دارد که فلز را در حالت نیمه جامد ریختهگری میکنند، مانند Thixomoulding® و SOD (Slurry on Demand). به این دلیل، ما بر روی “ریخته گری متعارف فشار بالا”، هر دو فرآیند کلد و هات چمبر تمرکز خواهیم کرد.

مکانیسم تزریق

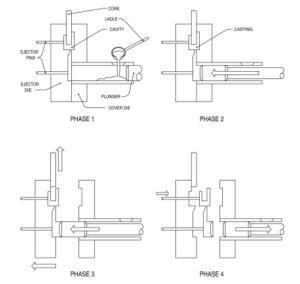

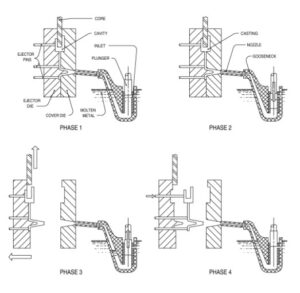

دو نوع مکانیسم برای تزریق مذاب به داخل قالب استفاده می شود. مکانیسم “کلد چمبر” برای فلزاتی که در دمای بالا ذوب می شوند مانند آلومینیوم، منیزیم و برنج استفاده می شود. مکانیسم «هات چمبر» با فلزاتی مانند روی و سرب که در دمای پایینتر ذوب میشوند، استفاده میشود. شکل ۱-۱ ترتیب و توالی عملکرد مکانیسم کلد چمبر را نشان می دهد. کلد چمبر یک سیلندر تزریق افقی است که از نقطه ای خارج از صفحه ثابت، از طریق صفحه و از طریق قالب ثابت گسترش می یابد. فلز مذاب از طریق سوراخ باریز سیلندر ریخته می شود و پیستون(پلانژر) مذاب را به داخل قالب تزریق می کند. شکل ۱-۲ هات چمبر را نشان می دهد. پیستون و سیلندر در مذاب غوطه ور می شوند تا سیلندر پس از هر چرخه به طور خودکار با مذاب پر شود. ماشینهای هات چمبر معمولاً با آلومینیوم، منیزیم یا برنج استفاده نمیشوند، زیرا دماهای بالا و واکنشهای شیمیایی باعث از بین رفتن گردن غازی میشوند.

شکل ۱-۱. توالی عملیاتی فرآیند دایکست کلد چمبر: ۱) قالب بسته شده و فلز مذاب به داخل محفظه سرد ریخته می شود. ۲)پیستون فلز مذاب را به داخل حفره قالب هل می دهد. ذوب در قالب نگه داشته می شود تا زمانی که منجمد شود. ۳) قالب باز می شود و پیستون پیشروی می کند تا مطمئن شود ریخته گری در قالب اجکتور باقی می ماند. ماهیچه ها، در صورت وجود جمع شوند. ۴) با فشار دادن پین اجکتور قطعه از قالب خارج می شود و پیستون به حالت آماده برای ریخته گری برمی گردد.

شکل ۱-۲. توالی عملیاتی فرآیند ریخته گری هات چمبر: ۱) قالب بسته است و محفظه داغ (به عنوان مثال) گردن غاز) با فلز مذاب پر می شود. ۲) پلانژر مذاب را از طریق گردن غاز و نازل و به داخل حفره قالب فشار می دهد. فلز تا زمانی که جامد شود تحت فشار نگه داشته می شود. ۳) قالب باز می شود و ماهیچه ها در صورت وجود جمع می شوند. قطعه در نیمه دیگر قالب باقی می ماند. پیستون با کشیدن مذاب از طریق نازل و گردن غاز برمی گردد. ۴) پین های اجکتور قطعه را از قالب اجکتور خارج می کنند.

مکانیسم گیره

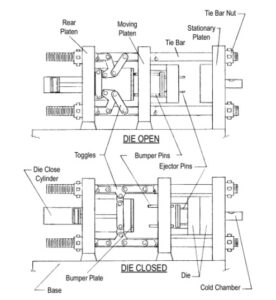

به دلیل فشار بالایی که برای تزریق فلز مذاب به داخل قالب استفاده می شود، برای نگه داشتن دو نیمه قالب در کنار هم به نیرو قفل زیادی نیاز است. این نیروی نگهدارنده با ساختار کراواتی صفحه- که به صورت نموداری در شکل ۱-۳ نشان داده شده است، انجام می شود. به این ترتیب نه تنها نیروی نگهدارنده (گیره) مورد نیاز را به دست می آورد، بلکه قالب را به سرعت باز و بسته می کند. این سرعت به دستیابی به نرخ بالای تولید در فرآیند ریخته گری کمک می کند.

شکل ۱-۳. ساختار دستگاه دایکست. سیلندر هیدرولیک، پیوندهای ضامن را برای بستن قالب صاف می کند. این آرایش نیرو به گیره قالب بالا و عمل باز و بسته شدن قالب دست می یابد.

بدون دیدگاه، دیدگاه خود را در زیر اضافه کنید!