تکنیک های استفاده از محیط های مجازی برای بهینه سازی فرآیند ریخته گری

خلاصه

در طی سالیان اخیر کاربرد برخی ابرازهای رایانه ای (نرم افزارهای شبیه سازی) به نحو فزاینده ای در کارحانجات ریخته گری افزایش یافته است و البته در این مدت زمان ایده تجملی بودن و لوکس بودن کاربری آنها از صنعت ریخته گری فاصله گرفته است. کاربرد شبیه سازی ریخته گری جهت اجتناب از ضایعات ناشی از عیوب انقباضی, بهبود راندمان ریخته گری, بهینه سازی طراحی سیستم راهگاهی, بهبود پر شدن قالب و پی بردن به عمر خستگی قالب های دائمی بسیار سودمند است.

مطالعات میدانی گسترده ای برای بررسی سودمندی کاربرد این نرم افزارها در شرایط صنعتی انجام گرفته است و امروزه در کشور فنلاند کارحانجات ریخته گری که در حدود ۹۰% تولید قطعات خودرو را پوشش می دهند از شبیه سازی به عنوان یک ابزار روزمره و کارآمد استفاده می نمایند. این مقاله کاربرد نرم افزارهای شبیه سازی که توسط ESI Group عرضه می گردند (ProCAST & QuikCAST ) را نشان خواهد داد.

در این مقاله بهبود سیستم راهگاهی یک قطعه فولادی از آلیاژ GS70 که وزن ناخالص ریختگی در ابتدا ۵۹ Kg بوده اما با طراحی و شبیه سازی وزن آن بدون کاهش کیفیت به ۴۶ Kg تقلیل یافته است نمایش داده خواهد شد, این پروژه در شرکت Ferespe که یک شرکت پرتقالی است انجام گرفته است.

- آشنایی با پروژه

هدف از اجرای این پروژه تعیین نقش نرم افزار شبیه سازی ریخته گری ProCAST در بهبود فرآیند ریخته گری می باشد, قطعه مذکور در قالب ماسه سیلیسی (ماسه تر) تولید شده و نرم افزار مورد اشاره, به روش المان محدود (FEM) معادلات انتقال حرارت و سیالات را محاسبه می نماید. در این پروژه ضمن کاهش مقدار مذاب مورد نیاز (افزایش راندمان تولید), کاهش مقدار قراضه برگشتی و کاهش عملیات تمیز کاری نهایی بدون افزایش زمان تولید, کیفیت بالاتری نیز در تولید قطعات بدست آمده است. در قطعه مورد اشاره, کارخانه با استفاده از مقدار زیاد فلز مذاب به راندمان بسیار اندکی (۳۴%) در تولید می رسید, برای صحه گذاری طرح ارائه شده, یک مدل جدید تهیه و تعداد زیادی قطعه بصورت پایلوت تولید و در مرحله کنترل کیفیت برش هایی بر روی قطعات برای بررسی وضعیت عیوب احتمالی داده شد که نتیجه قابل توجه بود.

- روش بررسی و حل مسئله

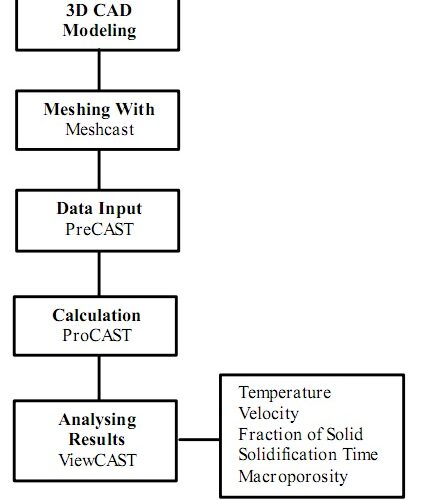

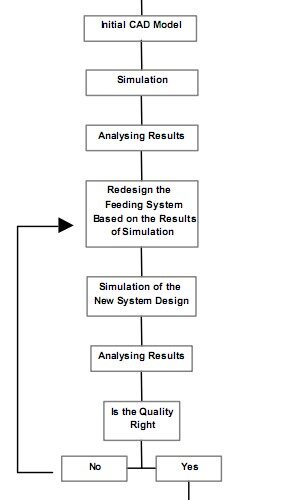

تصویر شماره یک نشان دهنده فلوچارت و روش بهبود طراحی قطعات ریختگی با استفاده از ابزارهای نقشه کشی ۳D CAD و نرم افزار شبیه سازی می باشد. مدل سه بعدی ابتدا با استفاده از ابراز MeshCAST بصورت سطحی مش بندی شده است که برای تولید مش سه بعدی چهار وجهی (Tetrahedral) مش سطحی مورد نیاز می باشد. تمامی متغیرهای و شرایط محاسبه در تمامی شبیه سازی ها یکسان بوده است تا امکان مقایسه دقیق بین نتایج مقدور باشد. در تصویر شماره ۲ با روش انجام شبیه سازی و مراحل آن آشنا میشویم.

-

شبیه سازی عددی

۳.۱- شبیه سازی قطعه اصلی

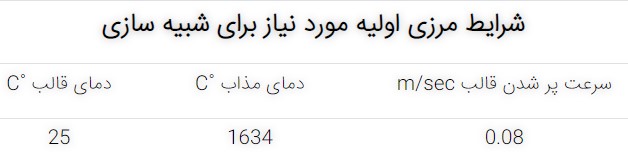

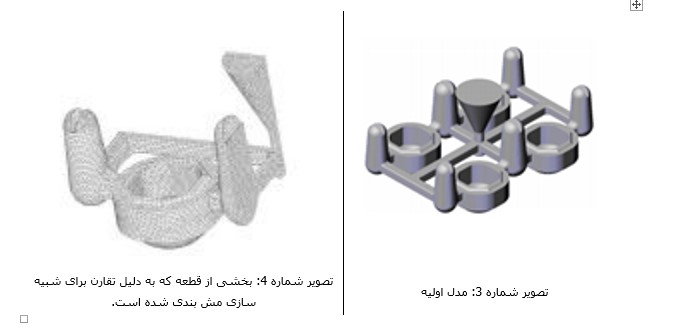

در تصویر شماره ۳ مدل اولیه نمایش داده شده است و مدل مش بندی شده توسط MeshCAST در تصویر شماره ۴ قابل مشاهده می باشد. با توجه به وجود تقارن در مدل اولیه برای سهولت و افزایش سرعت محاسبات فقط بخشی از مدل مورد شبیه سازی واقع گردیده است. در مرحله پیش پردازش یک قالب مجازی برای قزعه در نظر گرفته شده است (استفاده از قالب مجازی با رعایت شرایط مرزی و پارامترهای فرآیند, مدت زمان محاسبات را بدون نیار به مش بندی قالب بشدت کاهش می دهد). کلیه پارمترها شامل نوع آلیاژ ریختگی و خواص ترمودینامیکی آن, خصوصیات قالب و سطوح تماس فلز مذاب با قالب و دیگر شرایط مرزی اعمال گردیده است.

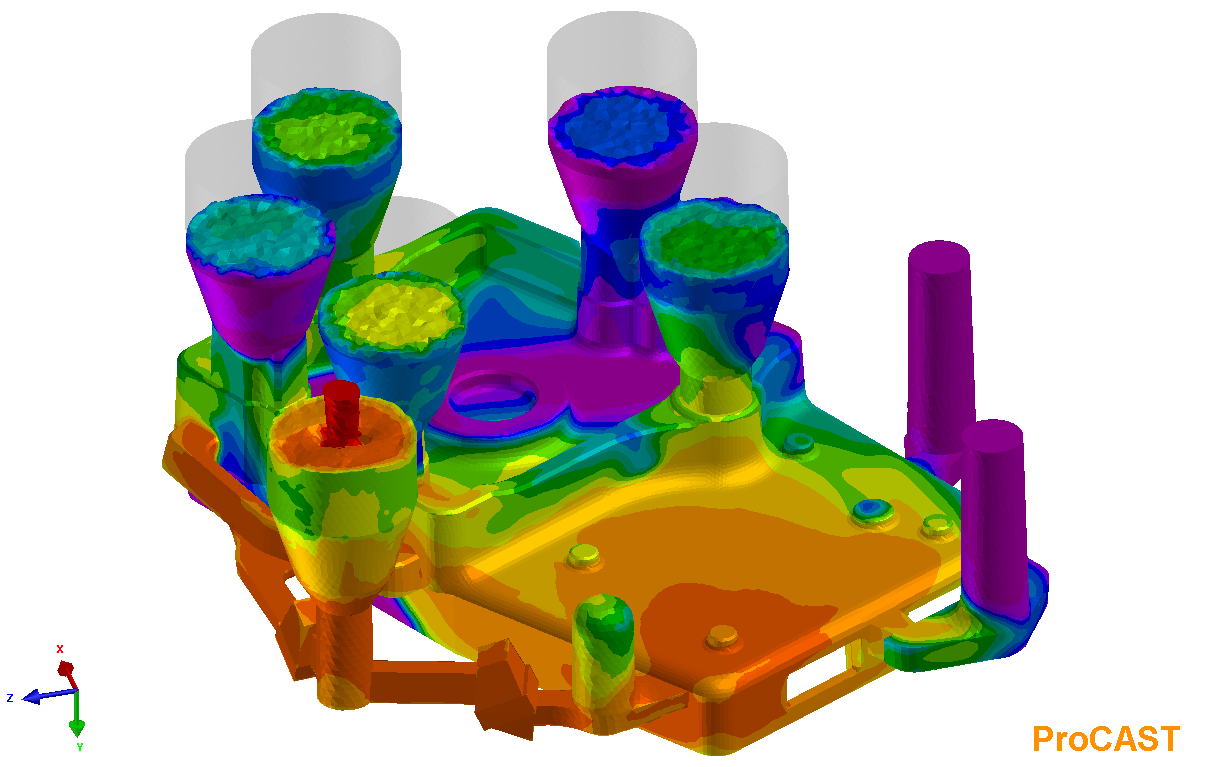

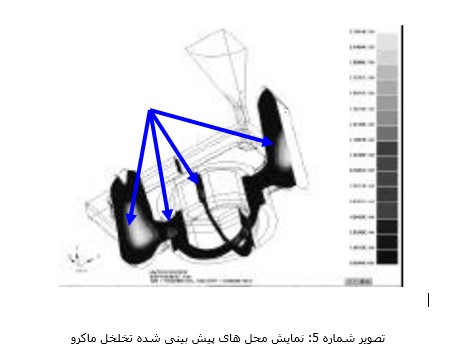

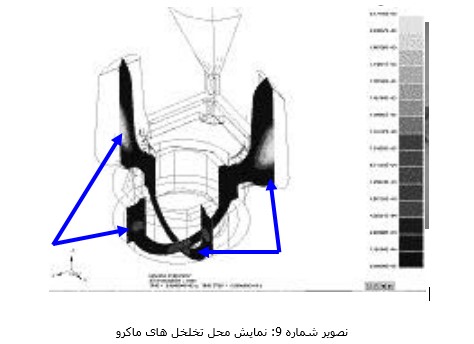

پس از اعمال شرایط مرزی و حل معادلات مدل FEM توسط ProCAST نتایج زمان پر شدن و انجماد, جهت تطابق با نتایج تست های عملی مورد بررسی قرار گرفته است. بررسی های عملی و کمی (Quantitative) نشان دهنده ۰.۰۲ – ۰.۰۸ % عیب مک در قطعه می باشد که البته با نمونه های واقعی تایید شده, تطابق کاملی ندارد , اما نتایج آنالیز ها نشاندهنده تطابق زمان پر شدن و انجماد قطعه واقعی با نتایج شبیه سازی می باشد و از آنجاییکه برخی تداخل ها در شرایط واقعی باعث تغییراتی در رفتار ترمودینامیکی مواد و مشاهده انحراف و اختلاف در نتایج شبیه سازی با واقعیت می گردد, مانند نتایج تخلخل های ماکرو که در تصویر شماره ۵ قابل مشاهده می باشد, اما انتخاب شرایط مرزی برای شبیه سازی دقیق تر بوده و با این اوصاف شرایط تولید را دارای حاشیه اطمینان بیشتری می نماید.

شبیه سازی نمونه بهبود یافته

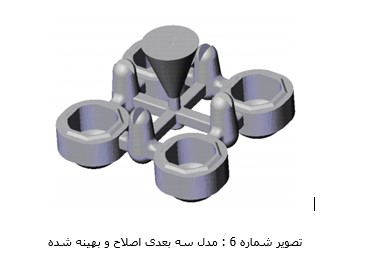

برای کاهش وزن مذاب مورد نیاز بر اساس نتایج شبیه سازی های مرحله قبل تغییراتی در تغذیه ها داده شده است (تصویر شماره ۶) و نتایج تست عملی و محاسبات صورت گرفته در شبیه سازی انجام شده کاملا” بر هم منطبق می باشد.

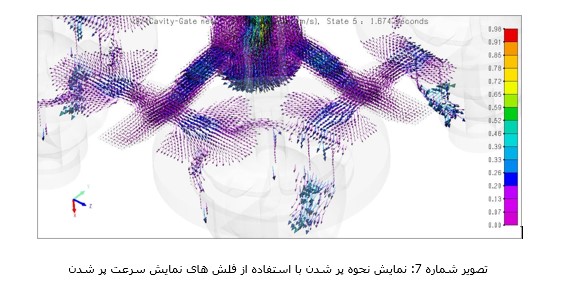

با استفاده از نتایج پر شدن محفظه قالب و تصاویر گرافیکی بدست آمده می توان رفتار آلیاژ مذاب در حلال پر کردن قالب را بررسی نمود و رفتارهای ناپایدار و جریان های آشفته (توربولانس) مذاب را مورد بررسی و ارزیابی قرار داد (تصویر شماره ۷). همچنین با بررسی رفتار پر شدن قالب توسط مذاب می توان بهترین توالی و نظم در پر شدن را بدست آورد.

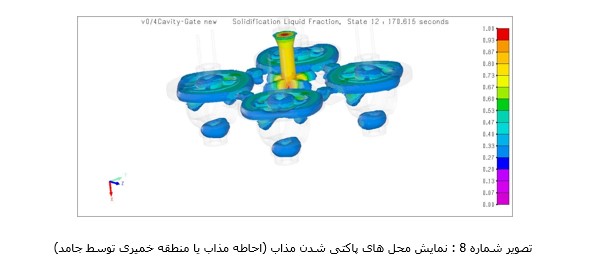

بررسی رفتار انجمادی و انتقال حرارت منجر به یافتن مناطق مساعد به تتشکیل عیوب انقباضی می گردد و همچنین با استفاده از نمایش مناطق خمیری و مذاب باقی مانده با شفاف نمودن (ترانسپارنت) قسمت های جامد شده میتوان مذاب و مناطق خمیری احاطه شده توسط جامد در خلال انجماد را بررسی نمود (تصویر شماره ۸).

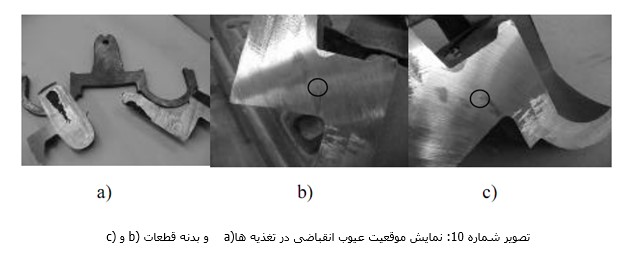

در تصویر شماره ۹ برای دو موضع برش خورده نتایج پیش بینی تخلخل های ماکرو در محدوده ۰.۰۲ – ۰.۰۸ % مشخص شده اند, با توجه به نتایج پیشین و صحت قطعات تولید شده در مدل اولیه, بنابراین درصد تخلخل در قطعات تولیدی با مدل جدید نیز در همان محدوده بوده و به دلیل موقعیت قرارگیری مشکل ساز نمی باشد. برای صحه گذاری پیش بینی ها برش های قطعات بررسی گردیده که نتایج آن در تصویر شماره ۱۰ اشاره شده است.

-

صحه گذاری نتایج تست عملی

با توجه به نتایج بدست آمده در شبیه سازی ها و چندین مرجله تعییر پارامترهای ریخته گری, و بر اساس طرح بهینه شده, کارخانه اقدام به تهیه یک مدل جدید نمود و بصورت پایلوت تعداد زیادی قطعه تولید و برای صحه گذاری نتایج شبیه سازی ها دقیقا” از مرکز تغذیه ها برش داده شد, نتایج کشیدگی ها در تغذیه ها با شبیه سازی تطابق بسیار بالایی دارد و در قطعات نیز هیچ مشکلی مشاده نگردید, اما برای دقت بالاتر, سطح برش خورده قطعات پولیش گردید و در چند نقطه کوچک ریز مک هایی مشخص گردید (دایره های سیاه رنگ در تصویر ۱۰ در تصاویر b و c ).

-

جمع بندی

با استفاده از طرح و چیدمان جدید, فرآیند بطور کلی بهبود یافت و نتایج آن به شرح ذیل است:

۵.۱- راندمان ریخته گری ۹% افزایش یافت.

۵.۲- طرح بهینه شده علاوه بر افزایش راندمان, شرایط بهتری را برای تولید ایجاد نموده است و هزینه های تولید کاهش یافته است.

۵.۳- ابعاد قالب آشکارا ۲۲% کاهش یافته است.

بدون دیدگاه، دیدگاه خود را در زیر اضافه کنید!