تاثیر آخال زدایی بر بهبود کیفیت و کاهش ضایعات بیلت های تولید شده به روش DC

کاربرد لنس گرافیتی با پلاگ متخلخل در تصفیه مذاب و افزایش تمیزی ذوب

نویسنده : مهندس ناصر نوتاش -بازرگانی آروین تک

مقدمه

بیلت ماده اولیه فرآیند اکستروژن می باشد. بجز شرکت های مادر تولید کننده آلومینیوم و محصولات ثانویه که در صنایع پایین دستی کاربرد دارد، مابقی نیاز واحدهای اکستروژن توسط بیلت های وارداتی و یا تولید داخل تامین می گردد. ماده اولیه، شمش های چندصد پوندی آلومینیوم خالص بوده و سایر عناصر آلیاژی در کوره های ذوب جهت آلیاژسازی اضافه می شود. دراین واحدها بطور معمول و به دلیل استفاده از شمش خالص تنها با فیلتراسیون و یا تزریق گاز خنثی توسط لوله های گرافیتی مذاب داخل کانال را پیش از ورود به دستگاه ریخته گری تمیز می نمایند، اما حتی برترین برندهای موجود در بازار در مقایسه با بیلت های وارداتی، میزان ضایعات بالاتر و کیفیت سطحی نازل تری در مقاطع اکسترودی و بخصوص دیواره نازک نمایش می دهند. در یک تست عملی و توسط گاز آرگون صنعتی یک نمونه لنس گاززدایی با پلاگ متخلخل جهت آخال زدایی و تصفیه مذاب استفاده گردید که نتایج در ادامه توضیح داده می شود.

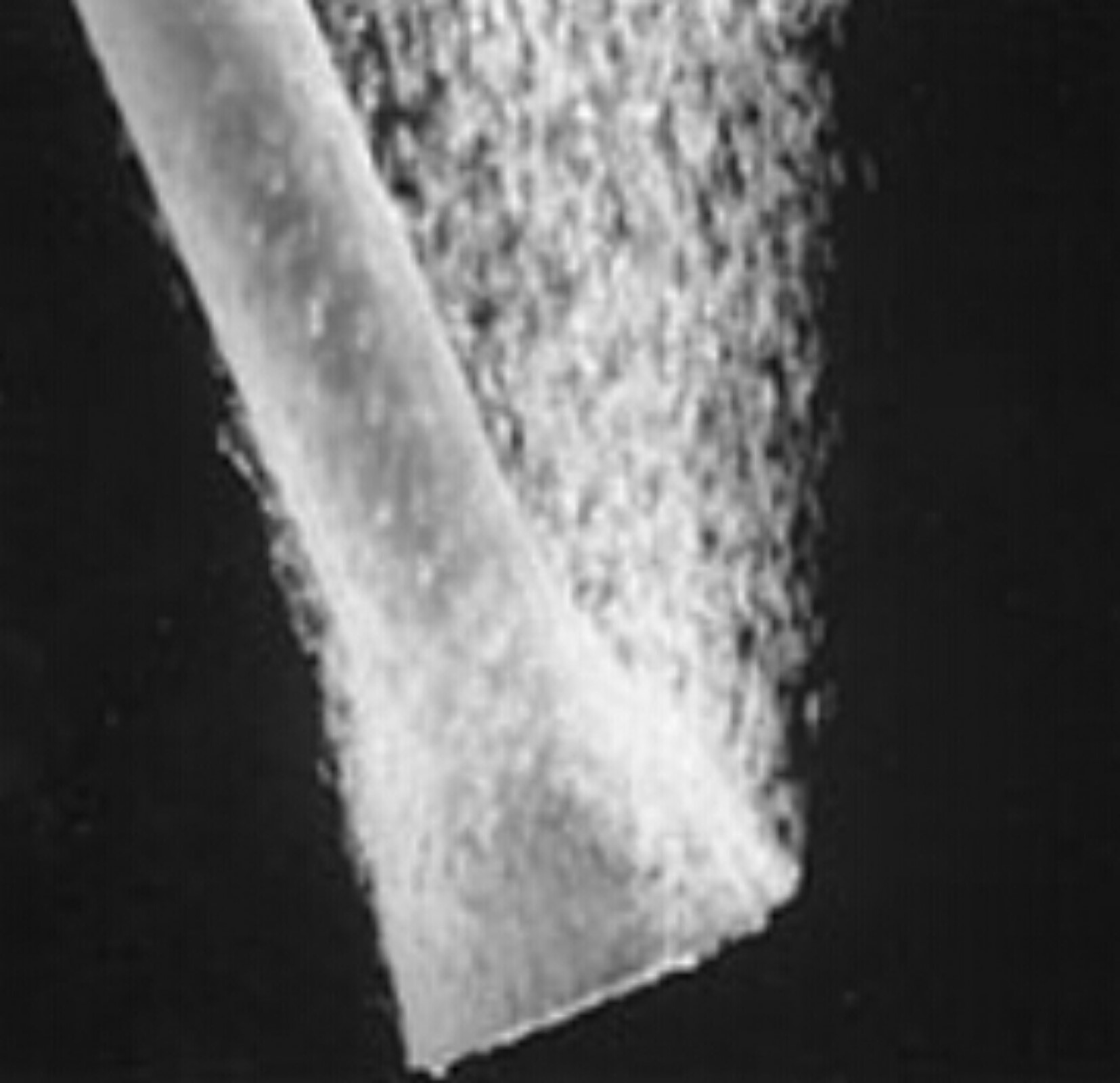

لوله های گرافیتی می توانند حباب هایی را جهت تلاطم مذاب ایجاد نمایند، حتی چرخش این لوله ها نیز نمی تواند متضمن پراکنش حباب های تولیدی و افزایش تمیزی مذاب باشد چرا که برای آخال زدایی مناسب لازم است حباب هایی ریز و با پراکندگی بالا ایجاد نماییم. حباب ها در مذاب پخش شده و به دلیل سبک بودن در مسیر خروج از مذاب، گاز هیدروژن، آخال ها و پوسته های اکسیدی را به سمت سطح هدایت می نمایند.

لنس های گاززدایی با پلاگ متخلخل در مقایسه با لوله های گرافیتی عملکردی بسیار کارآمدتر دارند لکن در مقایسه با آخال زدایی توسط روتورهای دوار، راندمان پائین تری دارند.

بررسی و تحلیل

تولید بیلت به روش ریخته گری نیمه پیوسته ی عمودی یک روش مرسوم در تولید مقاطع اکسترودی است. در این فرآیند، مذاب از طریق یک کانال به یک حوضچه و پس از آن به داخل کانال توزیع دستگاه ریخته گری وارد و به درون قالب های آبگرد هدایت می شود. با تشکیل پوسته ی اولیه جامد ، منطقه ی نیمه جامد تشکیل و مذاب با انتقال حرارت و کاهش دما بر حسب ترکیب عناصر آلیاژی و بر اساس غلظت فازها و دمای انجمادشان، ساختار جامد بیلت را تشکیل می دهند.

در این بین اهمیت تهیه آلیاژ با کیفیت به عنوان اولین مرحله کاری را نباید از نظر دور داشت. مذاب با کیفیت به راحتی مشکلاتی که در مراحل بعدی فرآیند بروز می نمایند را برجسته تر می نماید.

اما چه مشکلاتی می تواند به دلیل نامرغوب بودن مذاب بوجود آید؟

اجازه دهید ابتدا به پارامترهای فرآیند تولید بیلت و اهمیت آنها نگاهی بیندازیم .

واضح است که مانند تمامی فرآیندهای ریخته گری، تولید بیلت به روش ریخته گری عمودی نیمه پیوسته نیز یک فرآیند پیچیده و دارای عوامل متعدد و برهم کنش های بین آنهاست، بنابراین نباید انتظار داشته باشیم بدون رعایت نقش و تاثیر این عوامل، بیلت تولیدی کیفیت بالایی داشته باشد.

اما نقش و تاثیر مذاب مهمتدین عاملی است که با کنترل آن و با داشتن مذابی با کیفیت بالا و تمیز، می توان مشکلات عوامل دیگری که در تولید بیلت نقش دارد را کنترل نمود.

اما چگونه می توان معیاری برای تمیزی مذاب تعیین نمود؟

آیا کوانتومتر می تواند ابزاری جامع برای سنجش کیفیت مذاب باشد؟

نمایش تاثیر پارامترهای مختلف بر یکدیگر در فرآیند تولید بیلت

آنالیز آلیاژ و استفاده از کوانتومتر چه نقشی در کنترل فرآیند می تواند داشته باشد؟

نتیجه گزارش کوانتومتری، تعیین درصد عناصر موجود د ر یک آلیاژ است و کوانتومتر تعیین کننده میزان و نوع ترکیبات موجود در آلیاژ و تاثیر آنها بر رفتار آلیاژ نیست. به بیانی ساده تر ، در حالتی که آنالیز صحیح است و تمامی عناصر آلیاژی به میزان مطلوب مورد سنجش قرار گرفته اند، ترکیباتی وجود دارد که فقط در آزمون های پیشرفته تر مانند متالوگرافی قابل رویت هستند.پوسته های اکسیدی، ترکیبات با دانسیته بالاتر مانند فازهای غنی از آهن، ترکیبات بین فلزی و غیر فلزی نظیر باقی مانده های نسوزها و یا واکنش مذاب با هوا و گازهای حاصل از احتراق و غیره.اصول و مبانی آخال زدایی و گاززدایی مذاب آلومینیوم بسیار ساده است، گازهای خنثی مانند آرگون و نیتروژن در مذاب تزریق شده، حباب های ایجاد شده با جذب گاز هیدروژن و تاثیر بر پوسته های اکسیدی موجود در مذاب، آنها را جذب کرده و به دلیل اختلاف شعاع اتمی به سمت سطح مذاب حمل می نمایند.

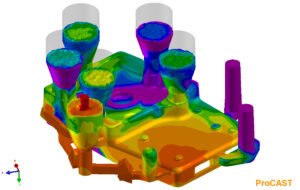

نمایش قرارگیری لنس و تاثیر گازهای بی اثر بر گاززدایی و آخال زدایی

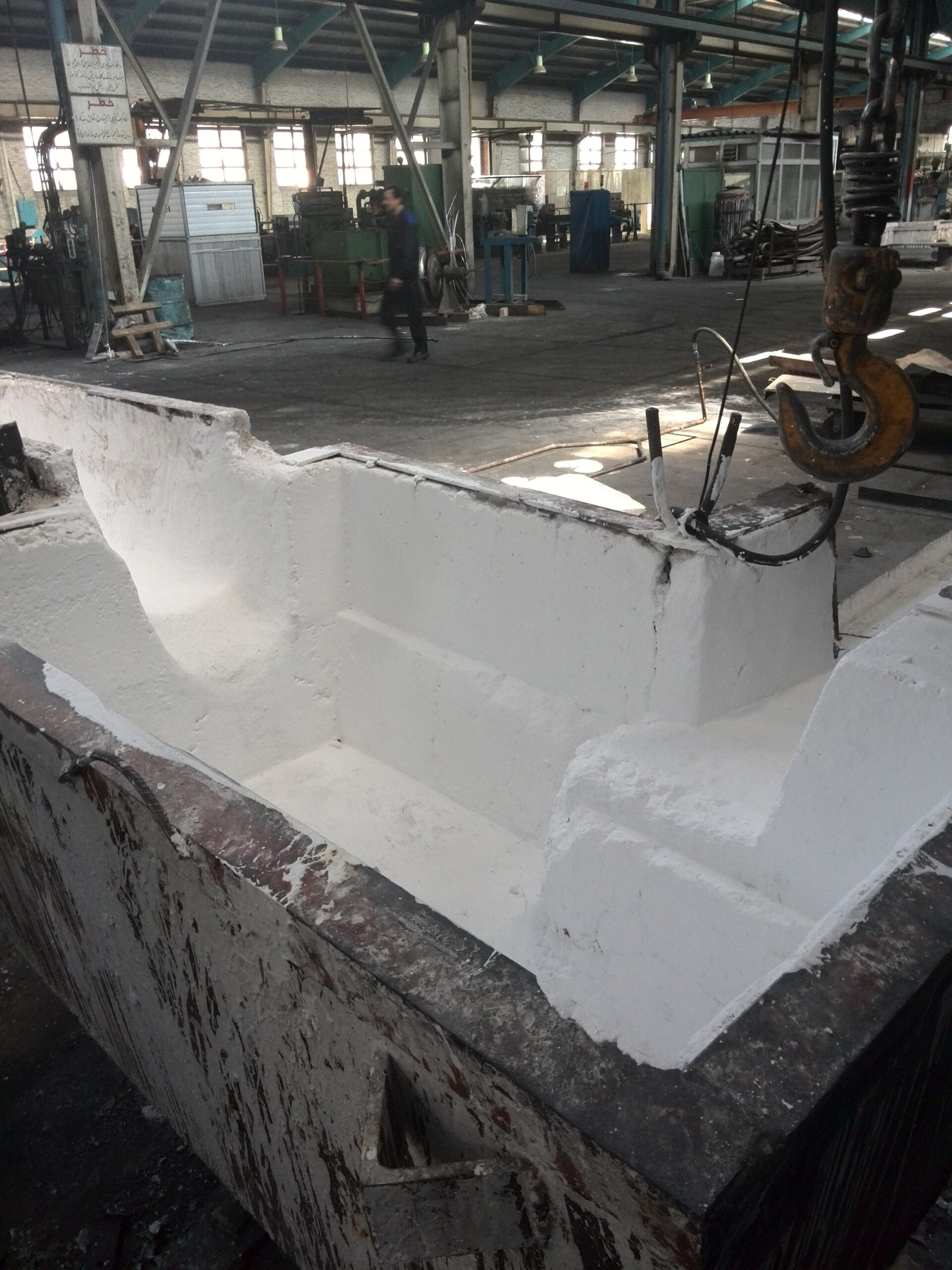

آنجه در آخال زدایی و گاززدایی اهمیت دارد، کنترل دقیق درجه حرارت کوره و مذاب، تمیز نمودن مداوم نسوز دیواره ها، پیشگرم نمودن کانال انتقال، کنترل جریان و مدت زمان لازم برای آخال زدایی و استفاده از چند لایه فیلتر مناسب جهت جلوگیری از ورود آنها به دستگاه ریخته گری می باشد.

در تجربه ای که در یک واحد تولید بیلت در شهرک صتعتی شمس آباد انجام گرفت، مقدار پنج تن مذاب در مدت زمان ۳۳ دقیقه توسط یک لنس گاززدایی با پلاگ متخلخل و با فشار ۴ بار تصفیه گردید.

بر اساس اظهارات مدیریت این شرکت، محصول تولیدی در اکستروژن نتایج بسیار بهتری داشته و در تولید مقاطع تازک تا ۱۵% کاهش ضایعات ثبت گردیده است. کیفیت سطحی مقاطع تولید شده در مقایسه با تولیدات گذشته به مراتب بهتر بوده و نتایج آندایزینگ نیز موئد افزایش کیفیت بیلت تولیدی می باشد.

نتیجه گیری

آخال ها کیفیت مذاب را کاهش می دهند و گازهای محبوس در مذاب نیز مشکلاتی مشابه برای محصولات ریختگی ایجاد می نمایند. تصفیه مذاب خواص متالورژیکی مذاب را بهبود می دهد. آخال زدایی و گاززدایی با لنس گرافیتی با پلاگ متخلخل می تواند حباب هایی ریز و پراکنده از گازهای بی اثر را در مذاب تزریق و علاوه بر حذف گاز محلول، آخال زدایی مناسبی برای تامین نماید. تمیزی ذوب به همراه کنترل دقیق درجه حرارت ضایعات و هزینه های تولیدی را کاهش داده و کیفیت را ارتقاء می بخشد.

بدون دیدگاه، دیدگاه خود را در زیر اضافه کنید!